Hilfe bei Kniearthrose

Personalisierter Kniegelenksknorpel: Künstliches Gewebe, das auch passt

Unsere Kniegelenke sind zeitlebens erheblichen Belastungen ausgesetzt. Von der Natur zwar mit einem Stoßdämpfer – dem Knorpel – versehen, nutzt sich dieser allerdings im Lauf des Lebens ab, sodass viele Menschen eine Kniearthrose entwickeln. Therapien gibt es zwar, etwa in Form von künstlichem Knorpel. Dieses „Gewebe von der Stange“ verwächst allerdings oft nicht gut. Forschende der Universität Stuttgart entwickeln nun einen personalisierten Knorpelersatz aus Biomaterial, der per 3D-Druck individuell auf Basis von MRT-Bildern hergestellt wird.

Während des Lebens milliardenfach benutzt, gehören unsere Gelenke zu den Schwachstellen des Körpers. Im Kniegelenk beispielsweise werden Oberschenkelknochen und Schienbein beweglich verbunden. Dabei reiben die Knochen nicht direkt aufeinander, sondern die Gelenkflächen sind von Knorpelgewebe überzogen, der vor Knochenabrieb schützt - zunächst. Denn dieser Knorpel verformt sich unter Krafteinwirkung und muss bei jeder Bewegung erhebliche Kräfte aushalten. Kein Wunder also, dass das Gewebe im Laufe unseres Lebens zunehmend beschädigt und abgebaut wird.

Fehlt uns jedoch dieser Stoßdämpfer, oder ist er rau und abgenutzt, so reibt Knochen ohne Schutz direkt auf Knochen. Die Folge davon ist eine Kniegelenksarthrose, die zwar auch symptomlos verlaufen kann, aber bei Millionen von Menschen mit erheblichen Schmerzen und Bewegungseinschränkungen bis hin zur Versteifung des Gelenks verbunden ist.

Größere Heilungschancen, wenn die Geometrie übereinstimmt

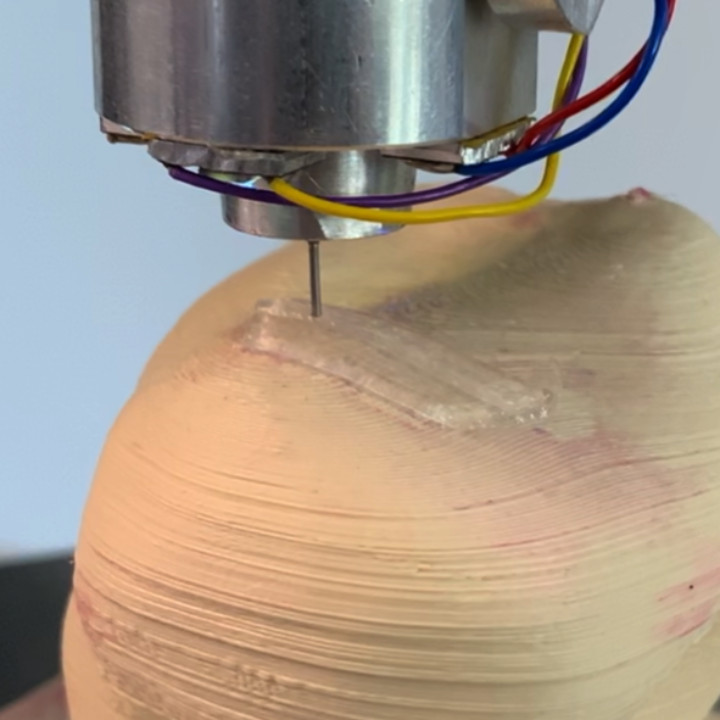

Am Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen der Uni Stuttgart werden künstliche Gelenkknorpel durch ein neuartiges mehrachsiges Verfahren dreidimensional gedruckt. © ISW

Am Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen der Uni Stuttgart werden künstliche Gelenkknorpel durch ein neuartiges mehrachsiges Verfahren dreidimensional gedruckt. © ISWTherapiemöglichkeiten gibt es zwar: Helfen schmerzlindernde Medikamente oder Physiotherapie allerdings auf Dauer nicht, kommt nur noch ein künstliches Kniegelenk oder künstliches Knorpelgewebe infrage, je nachdem, wie groß der Bereich ist, der vom Verschleiß betroffen ist. Diese Implantate sind zwar schon sehr ausgefeilt, allerdings in der Regel auf den Durchschnittspatienten zugeschnitten. Das heißt, falls die individuelle Geometrie des zu operierenden Kniegelenks dieser Lösung ähnlich ist, so ist die Wahrscheinlichkeit hoch, dass der Eingriff Erfolg hat. Falls nicht, kann es zu Problemen kommen, beispielsweise wächst künstliches Gewebe dann nicht gut im Gelenk ein.

Deshalb beschäftigen sich Forschende des Forschungsverbunds Stuttgart Partnership Initiative – Mass Personalization (SPI-MP) schon seit einiger Zeit damit, künstliches personalisiertes Knorpelgewebe aus Biomaterialien herzustellen, das individuell an die Geometrie von Patientin oder Patient angepasst werden kann und dadurch die Chancen auf Einheilung drastisch verbessern würde. Nun konnte der Proof of Concept erbracht werden: „Der erste Schritt zur Innovation ist gemacht“, berichtet Prof. Dr. Günter Tovar, Sprecher der SPI-MP. „Aus Bruchstücken von Kollagen und anderen körpereigenen Substanzen haben wir per 3D-Druck biologische Knochen-Knorpelimplantate für Kniegelenke hergestellt.“

Erstmals Hydrogele mehrachsig gedruckt

Grundlage des neuen Verfahrens sind MRT-Aufnahmen des Kniegelenks, für das der personalisierte Knorpelersatz bestimmt ist. Aus diesen Bildern und ihren Scandaten wird zunächst eine Sollgeometrie der zu ersetzenden Fehlstelle errechnet und anhand dieser der Ablauf des individuellen Druckprozesses festgelegt. Für den 3D-Druck selbst, mit dem biologische Objekte solch komplexer Geometrie erzeugt werden können, kommt erstmals ein mehrachsiges Verfahren zur Anwendung, das am Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) der Universität Stuttgart eigens zum Druck des Biomaterials etabliert wurde. Der komplette Vorgang kann automatisiert als vollständiger digitaler Prozess ablaufen.

Das bis zu siebenachsige 3D-Druckverfahren ermöglicht es – im Gegensatz zu den bisher angewandten dreiachsigen Techniken – die Gegebenheiten im Gelenk sehr viel naturgetreuer abzubilden. „Bei dem mehrachsigen Verfahren kann das Substrat beispielsweise während des Drucks noch um die eigene Achse gedreht werden“, erklärt Tovar. „Das ist völlig neu, was biegeschlaffe Materialien angeht. Feste Werkstoffe wie Metalle konnten so schon sehr gut bearbeitet werden. Aber unser Körper besteht zu einem sehr großen Anteil aus Flüssigkeit, die in polymeren Netzwerken gespeichert ist: Hydrogel nennt man das, und ein solches Gewebe ist alles andere als fest. Das gilt auch für Knorpel. Der Gelenkknorpel muss zudem auch noch sehr belastbar sein. Da wirken Wahnsinnskräfte, und das ist eine besondere Herausforderung. Die Natur hat dafür komplexe molekulare Strukturen geschaffen. Diesen versuchen wir uns nun, biomimetisch anzunähern und Hydrogele dreidimensional zu verarbeiten.“

Neuer Knorpelgewebsersatz kommt der Natur sehr nahe

Forschende des SPI-MP haben eine Technik entwickelt, mit deren Hilfe künstlicher Kniegelenksknorpel personalisiert und der Natur nachempfunden per 3D-Druck hergestellt werden kann. © ISW

Forschende des SPI-MP haben eine Technik entwickelt, mit deren Hilfe künstlicher Kniegelenksknorpel personalisiert und der Natur nachempfunden per 3D-Druck hergestellt werden kann. © ISWDie Forschungsarbeiten zum Material für den Knorpelersatz sind Part des Instituts für Grenzflächenverfahrenstechnik und Plasmatechnologie (IGVP) der Universität Stuttgart, das Tovar als Stellvertreter leitet. Vorgabe war es, dass der künstliche Knorpel nicht nur möglichst naturgetreu, sondern auch stabil und gut im Drucker zu verarbeiten sein muss. Die Forschenden wählten einen Bottom-up-Ansatz, mit dem sie sich dem optimalen Material vom makromolekularen Niveau her annäherten und dieses dann im 3D-Druck testeten. Herausgekommen ist eine Hydrogeltinte aus Methacryl-modifizierter Gelatinelösung, die UV-beständig ausgehärtet wird. Prinzipiell bestünde auch noch die Möglichkeit, das Material vor der Implantation mit lebenden Zellen aus dem Bioreaktor zu besiedeln.

„Gelatine besteht hauptsächlich aus Kollagenbruchstücken wie echter Knorpel. Diese mischen wir mit anderen körpereigenen Substanzen so, dass ein druckbares Hydrogel entsteht; anschließend wird dieses gezielt mithilfe von Licht ausgehärtet“, so der Professor. „Diese Struktur kommt der Natur schon sehr nahe. Dennoch arbeiten wir weiterhin an der Optimierung des Materials und dessen Verarbeitung. Wir wollen diese Innovation möglichst weit anschieben, werden dies allerdings nicht bis zur Umsetzung verfolgen können. Dafür gibt es andere Experten, die dann bis zur Markteinführung begleiten. Allerdings ist so eine Zulassung extrem schwierig und dauert leider lange. Wir haben deshalb auf eine Lösung mit lebenden Zellen verzichtet, weil dies dann alles noch komplizierter wird. In der EU sind die Regeln da sehr innovationshemmend.“

Beratend zur Seite stehen dem Forschungsverbund Expertinnen und Experten der Sportklinik Stuttgart. Zudem ist das Knorpelprojekt auch Teil des groß angelegten und mit 5,9 Mio. Euro geförderten EU-Projekts TRiAnkle, in dem zwölf Partner aus Forschung, Industrie und Klinik regenerative, personalisierte und 3D-druckbare Implantate für Gelenke, Bänder und Sehnen – zunächst am Fuß – entwickeln. Dadurch soll sich zukünftig die Genesungszeit solcher Verletzungen um die Hälfte verkürzen bei einer gleichzeitigen Verbesserung der Funktionalität um bis zu 15 Prozent. Mit dabei ist neben dem IGVP beispielsweise auch der Innovation Hub des FC Barcelona und die zugehörige Sportklinik. Sobald das innovative Therapiekonzept also in der Praxis ankommt, dürften nicht nur viele Millionen Menschen weltweit profitieren, sondern auch solche Vereine in vielerlei Hinsicht, wenn betroffene Leistungssportlerinnen und -sportler schneller wieder einsatzbereit sind.

Der Forschungsverbund SPI-MP

SPI-MP steht für „Stuttgart Partnership Initiative – Mass Personalization“ und ist Teil des Leistungszentrums Mass Personalization (LZMP). Das LZMP ist eine gemeinsame Initiative der Universität Stuttgart und den Fraunhofer-Instituten am Standort Stuttgart.

Am SPI-MP wird in sieben Projekten exzellente Grundlagenforschung zu Fabrikations- und Biomaterialtechnologien für personalisierte biomedizinische Systeme betrieben, und der Verbund wird vom Ministerium für Wissenschaft, Forschung und Kunst des Landes Baden-Württemberg finanziell unterstützt.

Am Projekt „Personalisierte Knorpelimplantate“ sind das Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) und das Institut für Grenzflächenverfahrenstechnik und Plasmatechnologie (IGVP) beteiligt.